fabricante de equipos de trituracion de mineral

Trituradora de mineral, criba vibratoria, molino

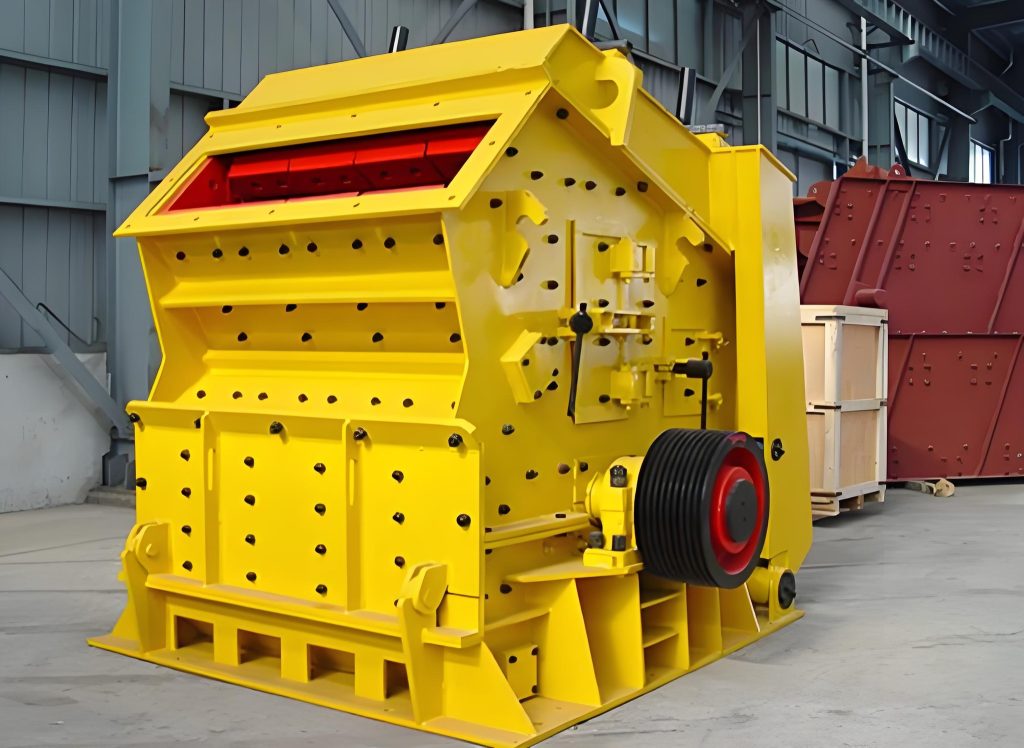

Consideraciones clave al procesar basalto con trituradora de impacto

El basalto, una roca ígnea de origen volcánico, es uno de los materiales más demandados y, a la vez, más exigentes para la industria de los áridos. Su extraordinaria dureza, alta densidad y notable abrasividad lo convierten en un excelente material para construcción, pero también en un verdadero desafío para el equipo de trituración. La trituradora de impacto puede ser una opción válida para su procesamiento, especialmente cuando se prioriza una forma cúbica excelente del producto final. Sin embargo, su uso exitoso en esta aplicación no es trivial y requiere una atención meticulosa a una serie de factores críticos. Este artículo detalla las consideraciones esenciales y medidas prácticas para operar una trituradora de impacto en el procesamiento de basalto de manera eficiente, segura y rentable.

Comprensión del desafío: Características del basalto

Antes de configurar la operación, es vital entender al “adversario”:

- Alta dureza: Resistencia a la compresión frecuentemente superior a 200 MPa, llegando a superar los 300 MPa.

- Alta abrasividad: El contenido de minerales como el piroxeno y, especialmente, la posible presencia de olivino o cuarzo, lo convierten en un material muy abrasivo.

- Textura densa y de grano fino: Ofrece pocos planos naturales de fractura, requiriendo una gran energía para ser fragmentado.

Una trituradora de impacto seleccionada o operada para materiales blandos fallará rápidamente en estas condiciones. Las siguientes consideraciones son imperativas.

Consideraciones Clave y Medidas Prácticas

1. Selección del Equipo y Configuración Inicial

- Modelo de Alta Resistencia: No utilice una trituradora de impacto estándar o ligera. Es imprescindible seleccionar un modelo “pesado” o “de cantera”, específicamente diseñado para roca dura y abrasiva. Estos modelos cuentan con rotores más robustos, carcasas más gruesas y componentes de mayor capacidad.

- Rotor de Tipo Cerrado (Sólido): Prefiera un rotor de diseño cerrado o sólido frente a uno abierto. Un rotor cerrado es más resistente y tiene mayor inercia, lo que es crucial para mantener la energía de impacto necesaria para fracturar el basalto y para soportar las cargas extremas.

- Velocidad del Rotor: Debe ser óptima. Una velocidad demasiado baja no proporcionará suficiente energía cinética. Una velocidad excesivamente alta puede aumentar desproporcionadamente el desgaste y el consumo energético sin mejorar la fragmentación. Consulte las recomendaciones del fabricante para basalto.

2. Gestión del Desgaste: El Factor de Costo Dominante

El desgaste acelerado es el principal enemigo. Gestionarlo es la clave de la rentabilidad.

- Calidad de los Elementos de Percusión: Utilice barras de impacto (martillos) y placas de choque fabricadas con aleaciones de alto cromo, cerámica/metal o materiales compuestos premium. Aunque su costo inicial es mayor, su vida útil será muy superior a la de las aleaciones de manganeso estándar en esta aplicación, resultando en un menor coste por tonelada triturada.

- Sistema de Rotación/Inversión Eficiente: Aproveche al máximo la vida útil de las barras mediante rotaciones o inversiones oportunas según el diseño. Un desgaste desigual del rotor causa desbalanceo y vibraciones graves.

- Monitoreo y Cambio Programado: Implemente un programa estricto de inspección. No espere a que las barras se desgasten completamente. Cámbielas cuando el desgaste alcance un límite predefinido (ej., pérdida del 30-40% de su masa) para mantener la eficiencia de trituración y la forma del producto.

3. Operación y Alimentación

- Alimentación Uniforme y Constante: Es fundamental usar un alimentador vibratorio que garantice un flujo continuo y distribuido uniformemente a lo largo de toda la longitud del rotor. Una alimentación a golpes o desequilibrada causa desgaste localizado y reduce la capacidad.

- Control Estricto del Tamaño de Alimentación: Respete escrupulosamente la apertura máxima de alimentación recomendada por el fabricante para el modelo. Introducir bloques de basalto más grandes de lo permitido genera impactos brutales, riesgo de atasco y daños al rotor.

- Evitar la “Hambre” de la Trituradora: Opere con la cámara suficientemente llena. Una cámara con poco material provoca que las barras impacten directamente contra las placas de choque sin el efecto amortiguador y de trituración interpartícula del material, acelerando el desgaste de ambos componentes.

4. Configuración de la Cámara de Trituración

- Ajuste de la Brecha (Distancia Barra-Placa): La distancia entre las barras del rotor y las placas de impacto determina el tamaño del producto y la presión de trituración. Para el basalto, una brecha más amplia puede ser necesaria para evitar un esfuerzo excesivo y permitir un mejor flujo del material duro y abrasivo. Ajuste según la curva granulométrica deseada.

- Elección de las Placas de Impacto: Seleccione el perfil de placa (2 o 3 cortinas) que mejor se adapte a la reducción deseada. En circuitos cerrados, el objetivo puede ser una fragmentación eficiente más que un producto final en una sola pasada.

5. Consideraciones de Mantenimiento y Seguridad

- Frecuencia de Mantenimiento: Espere intervalos de mantenimiento más cortos que con materiales menos abrasivos. Las inspecciones de rodamientos, transmisiones por correa y sistemas hidráulicos deben ser más frecuentes.

- Protección contra Sobretensiones: El sistema de protección hidráulica contra sobrecarga debe estar perfectamente calibrado para reaccionar ante la posible entrada de un elemento no triturable (aunque poco común en basalto puro).

- Análisis de Vibraciones: El desgaste desigual o la fatiga del rotor pueden causar desbalanceo. El monitoreo de vibraciones ayuda a programar intervenciones antes de que ocurra una falla catastrófica.

Evaluación Final: ¿Es la Mejor Opción?

La trituradora de impacto ofrece una ventaja decisiva en la forma cúbica del producto, ideal para hormigón y asfalto de alto rendimiento. Sin embargo, su aplicación en basalto conlleva costos de desgaste significativamente mayores que una trituradora de cono en la misma etapa.

Es una opción recomendable cuando:

- La prioridad es una forma del grano excepcional.

- El volumen de producción no es extremadamente alto.

- Se puede gestionar de forma eficiente el costo y la logística de las piezas de desgaste premium.

- Se trabaja en un circuito móvil donde su versatilidad y calidad de producto son clave.

Conclusión: Un Enfoque Técnico y Realista

Procesar basalto con una trituradora de impacto es técnicamente posible pero económicamente exigente. El éxito depende de reconocer y gestionar activamente su punto más débil: el desgaste acelerado.

La regla de oro es no economizar en el equipo ni en los componentes de desgaste. Invertir en un modelo robusto y en aleaciones premium, combinado con una operación meticulosa (alimentación uniforme, tamaño controlado, mantenimiento preventivo agresivo), es la única forma de que esta aplicación sea rentable y productiva a largo plazo. Una evaluación honesta del coste total por tonelada frente a alternativas como el cono es siempre el paso final recomendable.

leave a comment